Gövdeler, 6.8.2.6'da sıralanan standartların getirdiği zorunluluklar veya 6.8.2.7 kapsamındaki yetkili

makam tarafından tanınan, malzemenin seçimini ve gövde en kalınlığının, azami ve asgari doldurma ve

çalışma sıcaklıkları göz önünde bulundurularak saptanmasını içeren bir teknik kodun gerekliliklerine uygun

olarak tasarlanacak ve üretileceklerdir. Ancak, 6.8.2.1.6 ve 6.8.2.1.26'daki asgari gereksinimler yerine

getirilecektir.

Belirli tehlikeli maddelerin taşınmasına yönelik tanklar ek korumaya sahip olacaklardır. Bunlar, ilgili

maddelerin özünde var olan tehlikelerin dikkate alınmasıyla saptanmış ek gövde kalınlığı (arttırılmış

hesaplama basıncı) veya koruyucu bir cihaz şeklinde olabilir (bkz. 6.8.4'teki özel koşullar).

Kaynak işlemleri titizlikle yapılmalı ve tam güvenlik sağlanmalıdır. Kaynak işlemi ve kontrolü 6.8.2.1.23

zorunlulukları ile uyumlu olmalıdır.

Negatif iç basınçtan kaynaklanacak deformasyon riskine karşı gövdeleri korumak için önlemler alınacaktır.

6.8.2.2.6'a göre olan gövdeler hariç olmak üzere, vakum valfleriyle donatılacak şekilde tasarlanan gövdeler,

iç basınçtan en az 21 kPa (0,21 bar) daha fazla bir dış basınca, kalıcı bir deformasyon oluşmadan,

dayanacak özellikte olacaktır. Yalnızca ambalajlama grupları II ve III kapsamındaki, taşıma sırasında

sıvılaşmayan katı maddelerin (ister toz halinde, ister tanecikli olsun) taşınması için kullanılan gövdeler,

daha düşük bir dış basınca uygun şekilde tasarlanabilir; fakat bu basınç 5 kPa'dan (0,05 bar) düşük olamaz.

Vakum valfleri, tankın tasarımında öngörülen vakum basıncından daha yüksek olmayan bir vakum ayarında

boşaltma yapacak şekilde ayarlanacaktır. Vakum valfiyle donatılmak üzere tasarlanmamış olan gövdeler, iç

basıncın en az 40 kPa (0,4 bar) üzerindeki bir dış basınca, kalıcı bir deformasyon olmaksızın dayanacak

özellikte olacaktır.

Gövde malzemeleri

Gövdeler, çeşitli sınıflarda şart koşulan başka sıcaklık aralıkları söz konusu değilse, -20 °C ile +50 °C

sıcaklıkları arasında gevreklikten kaynaklanan kırılmalara ve gerilme aşınmasından kaynaklanan

çatlamalara karşı dayanıklı olan uygun metalik malzemelerden yapılmış olacaktır.

İçerikle temas halinde olan gövdelerin veya koruyucu astarlarının malzemeleri, içerikle tehlikeli biçimde

tepkimeye (bkz. 1.2.1, "Tehlikeli tepkime") girebilecek, tehlikeli bileşikler oluşturacak veya malzemeyi

önemli oranda zayıflatacak maddeler içermeyecektir.

Taşınan madde ile gövdenin yapımında kullanılan malzeme arasındaki temas, gövdenin et kalınlığında

ilerleyen bir azalmaya neden oluyorsa, et kalınlığı üretim sırasında uygun bir miktarda artırılacaktır.

Aşınmaya karşı ilave edilen bu kalınlık, gövde et kalınlığının hesaplanmasında göz önünde

bulundurulmayacaktır.

Kaynaklı gövdelerde, sadece kusursuzca kaynaklanabilen ve -20 °C'lik ortam sıcaklığında - özellikle

kaynak izi ve çevresindeki bölgelerde - yeterli darbe mukavemetine sahip olduğu garanti edilebilen

malzemeler kullanılacaktır.

İnce taneli çelik kullanılıyorsa, malzeme şartnamesine göre akma mukavemetinin garanti edilen Re değeri

460 N/mm2'den fazla olmayacak ve çekme mukavemetinin üst sınırının garanti edilen Rm değeri 725

N/mm2'yi aşmayacaktır.

0,85'ten yüksek bir Re/Rm oranına sahip çeliklerin, kaynaklı gövdelerin yapımında kullanımına izin

verilmeyecektir.

Re = açıkça tanımlanmış akma sınırına sahip çelikler için görünür akma mukavemeti veya

açıkça tanımlanmış akma noktası olmayan çelikler için %0,2'lik dayanım mukavemeti (östenitik

çelikler için %1).

Rm = çekme mukavemeti.

Malzemenin muayene sertifikasında belirtilen değerler, her durumda bu oranın belirlenmesi için temel

olarak alınacaktır.

Çelik için kopma uzaması % olarak şundan az olmayacaktır.

10 000

--------------------------------------------------------

belirlenen çekme mukavemeti inç N/mm2

fakat hiçbir koşulda da ince tanecikli çelikler için %16'dan ve diğer çelikler için %20'den daha küçük

olmayacaktır.

Alüminyum alaşımları için kopma uzaması %12'den az olmayacaktır.1

Gövde kalınlığının hesaplanması

Gövde kalınlığı için esas alınan basınç tasarım basıncından az olmayacaktır ancak 6.8.2.1.1'de sözü edilen

gerilmeler ile, gerekliyse, aşağıdaki gerilmeler göz önünde bulundurulacaktır:

|

Tankın, gerilmeye maruz kalarak kendini

taşıyan bir üyesini oluşturduğu araçlarda gövde,

diğer kaynaklardan gelen gerilmelere ek olarak

bu şekilde oluşan gerilmelere karşı da

dayanacak şekilde tasarlanacaktır:

Bu gerilmeler altında, gövdenin ve onun

bağlantılarının en ciddi gerilme altında kalan

noktalarındaki gerilme, 6.8.2.1.16'da

tanımlanan σ değerini aşmayacaktır.

|

Bu gerilmelerin her biri altında, gözlenecek emniyet

faktörü aşağıdaki gibi olacaktır:

- açıkça tanımlanmış akma noktasına sahip metaller için:

görünür akma mukavemetine karşılık 1,5 emniyet

faktörü veya

- açıkça tanımlanmamış akma noktasına sahip metaller

için: garanti edilmiş %0,2'lik dayanım kuvvetine karşılık

1,5 emniyet faktörü (östenitik çelikler için azami %1

uzama).

|

--------------------------------

1 Sac metallerde, test parçasının çekme gerilme ekseni, hadde yönüne dik açıda olmalıdır. Kalıcı kopma uzaması,

mastar uzunluğunun (l) çapın (d) beş katı (l = 5d) olduğu dairesel kesite sahip test parçalarıyla ölçülür; dikdörtgen şeklinde

kesit alanına sahip test parçaları kullanılıyorsa mastar uzunluğu şu formül ile hesaplanmalıdır:

1= 5,65√Fo

burada Fo, test parçasının başlangıçtaki kesit alanını göstermektedir.

Hesaplama basıncı, Bölüm 3.2, Tablo A, Sütun (12) uyarınca, kodun ikinci kısmıdır (bkz. 4.3.4.1).

"G" harfi kullanılıyorsa, aşağıdaki zorunluluklar geçerlidir:

(a) 50 °C'deki buhar basıncı 110 kPa'yı (1,1 bar) (mutlak basınç) aşmayan maddelerin taşınmasına

yönelik yer çekimiyle ile boşaltılan gövdeler, taşınacak maddenin statik basıncının iki katı kadar

bir hesaplama basıncı ile tasarlanacak olup bu, suyun statik basıncının iki katından az

olmayacaktır;

(b) 50 °C'deki buhar basıncı 110 kPa'yı (1,1 bar) (mutlak basınç) aşmayan maddelerin taşınmasına

yönelik basınçla doldurulan veya basınçla boşaltılan gövdeler, doldurma veya boşaltma

basıncının 1,3 katına eşit bir hesaplama basıncı ile tasarlanacaktır;

Asgari hesaplama basıncının sayısal değeri (gösterge basıncı) verildiği zaman, gövde bu basınca göre

tasarlanacak fakat bu basınç doldurma veya boşaltma basıncının 1,3 katından daha düşük olmayacaktır. Bu

durumlarda aşağıdaki asgari zorunluluklar geçerlidir:

(c) 50 °C'deki buhar basıncı en az 110 kPa (1,1 bar) olan ve kaynama noktası 35 °C'den yüksek

olan maddelerin taşınmasına yönelik gövdeler, doldurma veya boşaltma sistemi nasıl olursa

olsun, en az 150 kPa (1,5 bar) gösterge basıncındaki veya doldurma veya boşaltma basıncının

1,3 katı (hangisi büyükse) olan bir hesaplama basıncıyla tasarlanacaktır;

(d) Kaynama noktası 35 °C'den düşük olan maddelerin taşınmasına yönelik gövdeler, doldurma

veya boşaltma sistemi nasıl olursa olsun, doldurma veya boşaltma basıncının 1,3 katına eşit,

fakat en az 0,4 MPa (4 bar) (gösterge basıncı) olan bir hesaplama basıncına uygun olarak

tasarlanacaktır.

Test basıncında, gövdenin en ciddi biçimde gerilmeye maruz kalan noktasındaki σ gerilmesi, aşağıda tarif

edilen malzemeye bağımlı sınırları aşmayacaktır. Kaynaklara bağlı zayıflamalar için pay bırakılacaktır.

Tüm metaller ve alaşımlar için, test basıncındaki σ gerilmesi aşağıdaki formülün verdiği değerlerin küçük

olanından düşük olacaktır:

σ ≤ 0,75 Re veya σ ≤ 0,5 Rm

bu denklemde

Re = açıkça tanımlanmış akma noktasına sahip çelikler için görünür akma mukavemeti veya açıkça

tanımlanmış akma noktası olmayan çelikler için %0,2'lik dayanım mukavemeti (östenitik

çelikler için %1).

Rm = çekme mukavemeti.

Kullanılacak Re ve Rm değerleri, malzeme standartlarına uygun belirli asgari değerler olacaktır. Söz

konusu metal veya alaşım için hiçbir malzeme standardı mevcut değilse, kullanılan Re ve Rm değerleri

yetkili makam veya onun belirlediği bir yetkili kurum tarafından onaylanacaktır.

Östenitik çelikler kullanılıyorsa, malzeme standartlarına göre belirlenmiş asgari değerler, arttırılmış

değerler muayene sertifikasında onaylanmışsa %15'e kadar arttırılabilir. Bununla birlikte 6.8.2.1.18'de

verilen formül uygulanıyorsa asgari değerler aşılmayacaktır.

Asgari gövde kalınlığı

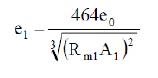

Gövdenin kalınlığı aşağıdaki formüllerle saptanan değerlerin büyük olanından az olmayacaktır:

bu denklemde:

e = mm cinsinden asgari gövde kalınlığı

PT = MPa cinsinden test basıncı

PC = 6.8.2.1.14'te belirtildiği üzere MPa cinsinden hesaplama basıncı

D = gövdenin mm cinsinden iç çapı

σ = 6.8.2.1.16'da belirtilen, N/mm2 cinsinden izin verilen gerilme

λ = kaynaklara bağlı zayıflamaların dikkate alınması amacıyla 6.8.2.1.23'te tanımlanan muayene

yöntemleriyle bağlantılı olarak tespit edilen, 1'i aşmayan bir katsayı.

Kalınlık hiçbir şekilde aşağıdaki başlıklarda belirtilenlerden daha düşük olmayacaktır:

| 6.8.2.1.18 to 6.8.2.1.21. | 6.8.2.1.18 to 6.8.2.1.20. |

|

6.8.2.1.21'de sözü edilenler hariç olmak üzere çapı

1,80 m'yi aşmayan dairesel kesitli2 gövdeler yumuşak

çelikten3 yapılmışlarsa 5 mm'den veya başka bir

metalden yapılmışlarsa eşdeğeri bir kalınlıktan daha

ince olmayacaktır.

Çapı 1,80 m'den fazlaysa, toz ya da tanecikli

maddelerin taşınmasına yönelik gövdeler hariç, bu

kalınlık, gövde yumuşak çelikten3 yapılmışsa 6

mm'ye başka metalden yapılmışsa eşdeğeri kalınlığa

yükseltilecektir.

|

Yumuşak çelikten3 mamullerse gövdelerin kalınlığı

en az 5 mm (6.8.2.1.11'in ve 6.8.2.1.12'nin

zorunluluklarına uygun şekilde) veya başka

malzemeden mamullerse eşdeğer kalınlıkta

olacaktır.

Çapı 1,80 m'den fazlaysa, toz ya da tanecikli

maddelerin taşınmasına yönelik gövdeler hariç, bu

kalınlık, gövde yumuşak çelikten3 yapılmışsa 6

mm'ye başka metalden yapılmışsa eşdeğeri kalınlığa

yükseltilecektir.

Kullanılan metal önemli olmaksızın gövde kalınlığı

hiç bir koşulda 3 mm'den ince olamaz.

|

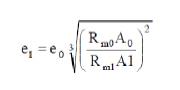

"Eşdeğer kalınlık" aşağıdaki formülle 4 elde edilen kalınlık anlamına gelir:

-------------------------------

2 Dairesel kesitli olmayan, örneğin kutu veya elips şekilli gövdeler için, verilen çaplar aynı alanın dairesel kesiti

temelinde hesaplananlara uygunluk gösterecektir. Bu tür kesit şekilleri için gövde cidarının dışbükeyliğinin yarıçapı

yanlarda 2000 mm'yi veya üst ve altta 3000 mm'yi aşmayacaktır.

3 "Yumuşak çelik" ve "referans çelik" tanımları için bkz. 1.2.1. Bu durumda "yumuşak çelik", EN malzeme

standartlarında "yumuşak çelik" olarak anılan ve asgari çekme mukavemeti 360 N/mm2 ve 490 N/mm2 arasında olan, asgari

kopma uzaması ile 6.8.2.1.12'ye uygun bir değerde olan çelikleri de kapsamaktadır.

4 Bu formül şu genel formülden türetilmiştir.

bu denklemde

e1 = seçilen metal için asgari gövde kalınlığı, mm cinsinden;

eo = yumuşak çelik için asgari gövde kalınlığı, mm olarak, 6.8.2.1.18 ve 6.8.2.1.19'a göre;

Rmo = 370 (referans çelik için çekme mukavemeti, bkz. 1.2.1'deki tanım, N/mm2 olarak);

Ao = 27 (referans çelik için kopma uzaması, % olarak);

Rm1 = Seçilen metal için N/mm2 cinsinden asgari çekme mukavemeti ve

A1 = Çekme gerilmesi altında seçilen metalin % olarak asgari kopma uzaması.